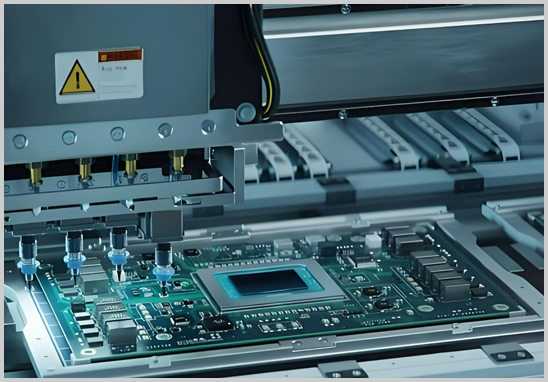

在電子制造過程中�����,PCB電路板焊盤不容易上錫是常見的工藝難題���,直接影響焊接質(zhì)量和產(chǎn)品性能�����。本文將詳細分析導(dǎo)致焊盤不上錫的常見原因�,并提供相應(yīng)的解決方案�,幫助制造企業(yè)和工程師有效提升焊接質(zhì)量。

一�、常見原因分析

1. 焊盤設(shè)計不合理

- 焊盤尺寸不當(dāng):焊盤過小會導(dǎo)致焊料無法充分覆蓋,焊盤過大會造成焊料分布不均����。

- 焊盤間距不合適:過窄的焊盤間距容易引起焊接短路,過寬則影響焊接強度�����。

- 表面處理不佳:如使用不適合的表面處理工藝(如OSP、沉金等)�,可能導(dǎo)致焊料附著性差。

解決方案:

- 確保焊盤尺寸和間距符合IPC標(biāo)準(zhǔn)��。

- 根據(jù)產(chǎn)品需求選擇適合的表面處理工藝�,如沉金、鍍錫等���。

2. 焊接工藝不當(dāng)

- 焊料選擇不合適:使用劣質(zhì)或不匹配的焊料會導(dǎo)致不上錫。

- 焊接溫度設(shè)置不當(dāng):溫度過低無法充分熔化焊料��,溫度過高可能損壞元件�。

- 焊接時間不足:過短的焊接時間導(dǎo)致焊料未完全熔化。

解決方案:

- 選擇符合標(biāo)準(zhǔn)的優(yōu)質(zhì)焊料���。

- 根據(jù)焊料類型和PCB特性優(yōu)化焊接溫度曲線���。

- 確保焊接時間適中,避免焊料氧化��。

3. 元件質(zhì)量問題

- 引腳氧化或污染:元件引腳表面氧化或沾染油污會導(dǎo)致不上錫���。

- 焊接端子不匹配:不同元件材質(zhì)與焊盤表面處理不兼容����,影響焊接效果。

解決方案:

- 使用具備良好防氧化和防污染措施的元件���。

- 確保元件儲存環(huán)境干燥���,避免氧化。

4. 生產(chǎn)環(huán)境與設(shè)備問題

- 環(huán)境濕度過高:容易導(dǎo)致焊盤和元件引腳氧化�����。

- 設(shè)備維護不足:焊接設(shè)備未定期維護會影響焊接質(zhì)量�����。

解決方案:

- 控制生產(chǎn)環(huán)境的溫度和濕度���,保持清潔����。

- 定期檢查和維護焊接設(shè)備�,確保設(shè)備運行穩(wěn)定。

二、選擇專業(yè)PCBA代工代料服務(wù)的優(yōu)勢

針對PCB焊盤不上錫的復(fù)雜性�,與專業(yè)的PCBA制造商合作能夠有效降低生產(chǎn)難度和成本。深圳宏力捷電子憑借豐富的行業(yè)經(jīng)驗和先進的設(shè)備��,提供一站式PCBA代工代料服務(wù)�����,包括PCB設(shè)計�、焊接工藝優(yōu)化、物料采購等全流程服務(wù)�����,確保產(chǎn)品的焊接質(zhì)量與穩(wěn)定性能�。

如需了解更多PCBA代工代料詳情�,請隨時聯(lián)系我們,讓您的電子制造之旅更加高效與成功��。

深圳宏力捷推薦服務(wù):PCB設(shè)計打樣 | PCB抄板打樣 | PCB打樣&批量生產(chǎn) | PCBA代工代料